本篇目录:

铜箔对锡球的影响

铜箔晶格影响焊接性能。根据查询相关公开信息显示,铜箔在相同的结晶组织时存在厚薄不均的缺陷,当铜箔在生产运行受力时,铜箔薄的地方受到超极限的拉力而变形出现折印。

PCB铜箔发黑肯定是氧化了。会影响上锡质量。这样的情况是由PCB开包时间太长一直没有使用氧化,存储的条件(如温度、湿度)影响。如果数量不多可以涂助焊剂勉强使用。

铜箔延伸率与铜箔宽度有影响。在常温下对不同厚度和晶粒尺寸的的铜 箔和铜薄板进行拉伸实验 ,研究了厚度和晶粒尺寸 对抗拉强度和延伸率的影响。实验结果显示铜箔的抗拉强度和延伸率都呈现明显的尺寸效应。

因为铜箔在空气中很容易被氧化,而铜的氧化层对焊接有很大的影响。如果铜层被氧化则很容易造成假焊、虚焊,严重时会造成焊盘与元器件无法焊接。

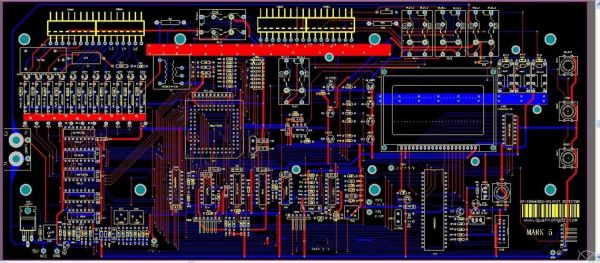

电路板的测试方法

一般的,我们采用便携式视频显微镜来观察电路板的结构,通过视频显微摄像头,可以清晰从显微镜看到非常直观的电路板的显微结构。通过这种方式,比较容易进行电路板的设计和检测。

针床法。这种方法由带有弹簧的探针连接到电路板上的每一个检测点。弹簧使每个探针具有100 - 200g 的压力,以保证每个检测点接触良好,这样的探针排列在一起被称为针床。

当前常用检测方法如下: 人工目测:使用放大镜或校准的显微镜,利用操作人员视觉检查来确定电路板合不合格,并确定什么时候需进行校正操作,它是最传统、最主要的检测方法。

PCB(Printed Circuit Board,印刷电路板)的测试方法可以分为以下几种: 可视检查:通过目视检查PCB上的焊盘、元件、线路等,检查是否存在缺陷,如焊接问题、损坏或错误的元件安装等。

现己数字表为例:比如,某电路板出现了不通电,在电路板断电的情况下,首先把万用表拨到相应的电阻档,检查保险是否损坏、压敏电阻、等等。

焊接检测方法包括:外观检查:采用5倍放大镜对焊缝表面进行外观检查,不得有裂纹、气孔、夹渣、未焊透,未焊满等缺陷;不锈钢及低温钢不允许有咬边,碳钢及低合金钢类焊缝咬边尺寸应符合标准要求,错边量应记录。

电铬铁焊接电路板元器件,哪些现象说明是焊接不良品?

1、(1)虚焊:看似焊住其实没有焊住,主要有焊盘和引脚脏污或助焊剂和加热时间不够。

2、不光滑,起渣,蜂窝状都是焊接不良。好的焊点是光滑发亮,饱满的。要想焊的好,须加助焊剂,另外要注意温度手法,时间。多练习一下就好了。

3、当锡焊点不圆润,出现气孔、器件脚与焊锡有明显的接缝,都有可能是焊接不良品。元器件库存时间长,管脚会氧化,氧化物是焊接主要因素。遇到管脚会氧化,操作工先清除管脚会氧化物,保证焊接质量。

4、一般来说焊点光亮、圆滑、引线吃锡面积大者即为最佳焊接。整个电路板同一规格器件的焊点应大小均匀,引线露出部分的长度应差不多,并且没有反复焊烫痕迹者,其质量可谓为上乘。

5、搞过电路板后焊工艺工程的人回答你。焊接不良品包含以下种种:假焊。

电路板测试方法

1、通过这种方式,比较容易进行电路板的设计和检测。飞针测试 飞针测试仪不依赖于安装在夹具或支架上的插脚图案。

2、针床法。这种方法由带有弹簧的探针连接到电路板上的每一个检测点。弹簧使每个探针具有100 - 200g 的压力,以保证每个检测点接触良好,这样的探针排列在一起被称为针床。

3、当前常用检测方法如下: 人工目测:使用放大镜或校准的显微镜,利用操作人员视觉检查来确定电路板合不合格,并确定什么时候需进行校正操作,它是最传统、最主要的检测方法。

4、PCB(Printed Circuit Board,印刷电路板)的测试方法可以分为以下几种: 可视检查:通过目视检查PCB上的焊盘、元件、线路等,检查是否存在缺陷,如焊接问题、损坏或错误的元件安装等。

检测组装印制电路板有哪些步骤?

1、可视检查:通过目视检查PCB上的焊盘、元件、线路等,检查是否存在缺陷,如焊接问题、损坏或错误的元件安装等。电气测试:使用测试设备(如万用表、示波器等)检测PCB上的电气连接是否正常。

2、针床法。这种方法由带有弹簧的探针连接到电路板上的每一个检测点。弹簧使每个探针具有100 - 200g 的压力,以保证每个检测点接触良好,这样的探针排列在一起被称为针床。

3、激光检测系统 激光检测是用激光束扫描印制板,收集所有测量数据,并将实际测量值与预设的合格极限值进行比较。这是PCB测试技术的最新发展,该技术已经在裸板上进行了验证,正在考虑用于组装板测试。

到此,以上就是小编对于锡焊电路板的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏