本篇目录:

SMT印刷锡膏厚度标准怎么定义

厚度的定义是根据你的制程需要及产品特性来的。薄的0.08mm,局部厚的0mm 也做过,0.13mm也有的。

钢网常见厚度:0.1mm、0.12mm、0.13mm、0.15mm、0.18mm、0.2mm AD:SMT电子厂需要耗材(钢网擦拭纸、接料带、无尘纸、无尘布、防静电防护等等)深圳市一电通实业鲜先生。

我们使用一般建议印刷间隙设置为0,防止脱模不良和印刷后塌陷。如果刮刀刀片磨损不是很严重的话刮刀压力设置4kg就可以了,随着刮刀刀片磨损的加剧,可以适当加大刮刀压了。印刷速度不要太快,一般建议12-20mm/s。

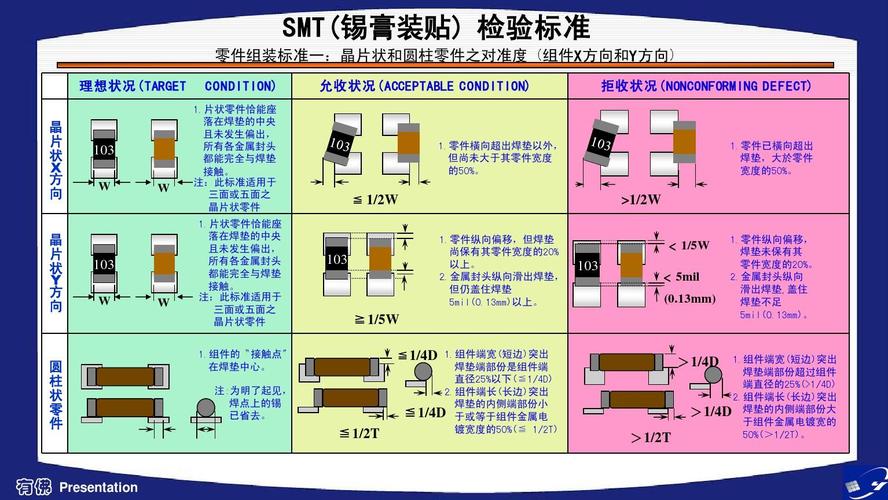

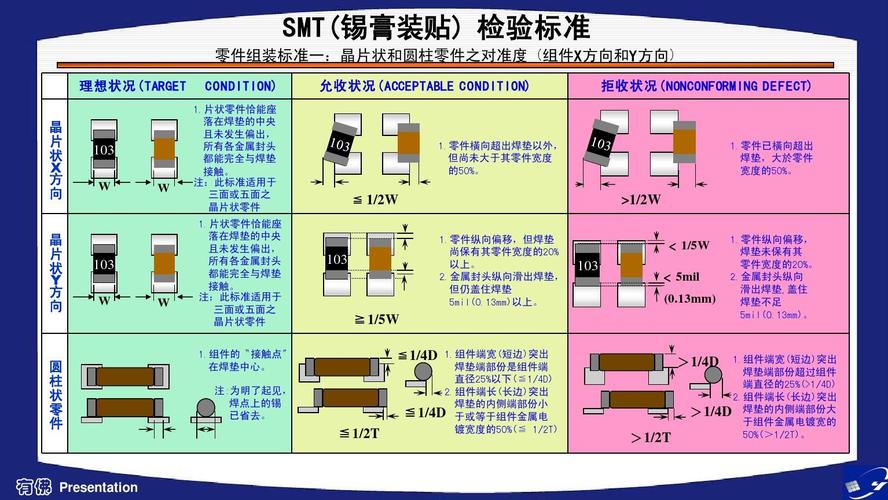

我们公司标准是:漏印不可以超过4分之1,IC密脚、排插密脚、BGA不可以偏位超过4分之1,电子元件小料则3分之1。拉尖不可以左右拉,不可以超过印刷良好的锡膏厚度高。

SMD的要求

SMD元件要看其规格书 电容:有标称耐压,接近耐压上限时其容量会下降,超出耐压上限一定范围后有可能会被击穿。

(6)要求清洗的产品,清洗后元器件的标记不脱落,且不影响元器件性能和可靠性(清洗后目检)。封装 (1)微型SMD晶圆级CSP封装:微型SMD是标准的薄型产品。在SMD芯片的一面带有焊接凸起(solderbump)。

适用范围:A、 元件种类:片状元件一般体积大于0603,引脚间距大于等于0.65的QFQ及其他元件均可。B、 元件数量:每片柔性电路板(FPC)上几个元件到十几个元件。C、 贴装精度:贴装精度要求中等。

SMD表面贴装器的特点:组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。可靠性高、抗振能力强。焊点缺陷率低。

smt工艺流程是什么?

单面组装工艺的流程是:来料检测 -- 丝印焊膏(点贴片胶)-- 贴片 -- 烘干(固化) -- 回流焊接 -- 清洗 -- 检测 -- 返修 。

SMT基本工艺构成要素包括:丝印(或点胶),贴装(固化),回流焊接,清洗,检测,返修.丝印:其作用是将焊膏或贴片胶漏印到PCB的焊盘上,为元器件的焊接做准备。所用设备为丝印机(丝网印刷机),位于SMT生产线的最前端。

锡膏—回流焊工艺,该工艺流程的特点是简单,快捷,有利于产品体积的减小。

SMT生产流程:编程序调贴片机 按照客户提供的样板BOM贴片位置图,进行对贴片元件所在位置的坐标进行做程序。然后与客户所提供的SMT贴片加工资料进行对首件。

SMT贴片加工中有两类最基本的工艺流程:一类是焊锡膏-再流焊工艺;另一类是SMT贴片-波峰焊工艺。

SMT基本工艺构成要素包括:丝印(或点胶),贴装(固化),回流焊接,清洗,检测,返修。丝印:其作用是将焊膏或贴片胶漏印到PCB的焊盘上,为元器件的焊接做准备。所用设备为丝印机(丝网印刷机),位于SMT生产线的最前端。

选择锡膏需要考虑哪些标准

首先要明确知道自己的产品是普通的电子元件,还是密集型的电子元件。

.考虑回流焊次数及PCB和元器件的温度要求 常用的锡膏有Sn63Pb37 和Sn62Pb36Ag2。

根据PCB和元器件的存放时间和表面氧化程度来选择锡膏的活性。

跪求:SMT工艺流程资料,红胶制程和锡膏两大制程品质要点及工艺要求...

1、工艺控制根据不同的产品,在印刷程序中设置相应的印刷工艺参数,如工作温度、工作压力、刮刀速度、模板自动清洁周期等,同时要制定严格的工艺管理制定及工艺规程。

2、锡膏印刷(红胶印刷):先将要印刷的电路板固定在印刷定位台上,然后由印刷机的前后刮刀把锡膏或红胶通过钢网漏印对应PCB焊盘,对漏印均匀的PCB通过传输台输入下一道工序。

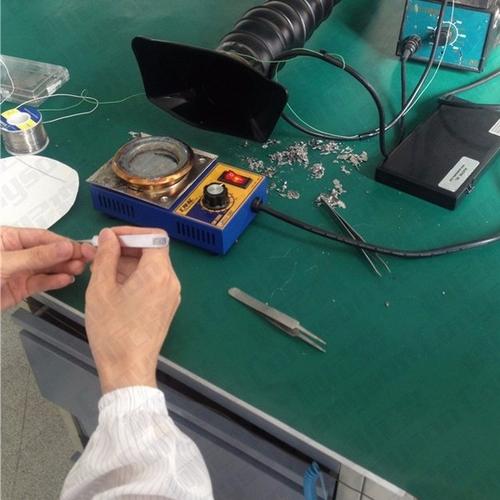

3、工具的选择 贴片元器件的焊接需要的基本工具有小镊子、电烙铁、吸锡带、除此之外还需要热风枪、防静电手环、松香、酒精溶液、带台灯的放大镜。下面对smt贴片元件工具的选择、使用及作用作一简单介绍。

4、SMT是表面组装技术(表面贴装技术)(Surface Mount Technology的缩写),称为表面贴装或表面安装技术。是目前电子组装行业里最流行的一种技术和工艺。

到此,以上就是小编对于锡膏拉力强度标准的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏