本篇目录:

我想知道SMT的流程是怎样的?还有作为SMT的QC应该怎样进行检验?谢谢啦...

锡膏—回流焊工艺,该工艺流程的特点是简单,快捷,有利于产品体积的减小。

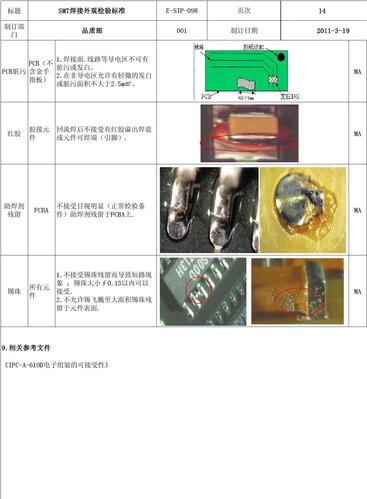

SMT常用知识简介 SMT的具体流程:开钢网-领物料-解冻锡膏-印刷-贴片-回流-QC检验-返修-QC再检验-包装出货-客户 工厂温度控制与5S: 一般来说,SMT车间规定的温度为23±3℃。5S的具体内容为整理、整顿、清扫、清洁、素养。

电子厂QC的工作流程 目的:规范出货成品检验,防止不合格产品被出货。范围:适用于公司所有成品出货前的检验作业。职责 1 生产部/市场部:成品出货前的检验通知。2 品管部:成品出货前的检验执行。

锡膏在开封使用时,须经过两个重要的过程回温、搅拌。 钢板常见的制作方法为:蚀刻、激光、电铸。 SMT的全称是Surface mount(或mounting) technology,中文意思为表面粘着(或贴装)技术。

贴片不良率是多少

一般不良率控制在1%以下。所以合格率至少要99%。

一般晶振行业都控制在500PPM左右即0.5%左右。晶振与其他元件不一样,不一样的工艺制作环境所制作的产品大不一样,而且就外观形状上看又无法辨别都需要专业的一起去测试才知道的。

你好 ,我们最常用的是5%误差的。一般 精确点的位置用1%的。误差 常见的有1%,5%,10%。20%。这几种。

一般SMT不良率的计算公式是:(总缺陷焊点数/总生产焊点数)×1000000=PPM。也就是生产100万个焊点产生的不良焊点,这是根据焊点数来计算的。

业界一般是误差值15%,不过也有因所交客户不同而要求也就不同,有的要求10%,有的要求5%。我们公司就有客户要求5%的。

锡膏放置久了,粘性变差,有时焊不住贴片造成不良.新开启的锡膏不会有这样的问题。

SMT工艺中常见的不良现象有哪些?怎么解决?

1、环境影响:湿度过大,正常温度25+/-5,湿度40-60%,下雨时可达95%,需要抽湿。焊盘开口外形不好,未做防锡珠处理。锡膏活性不好,干的太快,或有太多颗粒小的锡粉。

2、这时候要检查吸嘴的表面有没有异物和灰尘,如果是异物或者灰尘造成元件识别有误差的话,更换清洁吸嘴就能解决。吸嘴的反光面如果被脏污或划伤也会识别不良。

3、常见的缺陷有空焊、短路、氧化、锡膏熔点未达到没能完全融化。

4、焊盘存在通孔是PCB设计的一大缺陷,通孔会使焊锡流失造成焊料不足;焊盘间距、面积也需要标准匹配,否则应尽早更正设计。SMT贴片的焊盘有氧化现象存在的时候,需要去除氧化层。PCBA板受潮,如怀疑可放在干燥箱内烘干。

到此,以上就是小编对于smt不良分析改善报告的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏